Один из последних дней ноября в Киеве выдался сырым и туманным. Поэтому заснеженный аэропорт столицы Латвии, где приземлился наш самолет, переносил в другую, уже немного праздничную реальность.

Рейсом из Борисполя в Ригу, не считая транзитных пассажиров, прибыло не более двух десятков человек, но дотошные латвийские пограничники пропускали их минут сорок. "Какова цель визита, есть ли журналистское удостоверение, зачем направляетесь в Даугавпилс, о чем будете писать, для чего будете делать репортаж о локомотивах?", - примерно так звучал отнюдь неполный список вопросов от латвийского стража границы.

В конечном счете контроль пройден, и мы направляемся из Риги на юго-восток страны - в Даугавпилс. Дорога занимает три часа, и по пути снегопад лишь усиливается - леса по сторонам превратились в сказочные, но и за дорогой нужно смотреть еще более внимательно.

Цель поездки - Даугавпилсский локомотиворемонтный завод. О нем ЦТС писал уже не раз и уже давно было желание побывать на предприятии и посмотреть на его работу воочию. Но пандемия внесла свои коррективы. Однако недавнее сообщение о том, что завод первым из иностранных предприятий был сертифицирован "Укрзализныцей" на ремонт тепловозов стало поводом все-таки напроситься в Латвию с визитом. И вот, спустя два часа перелета и три часа заснеженной дороги, мы в небольшом городе на берегу Даугавы.

"На этом месте предприятие существует с 1866 года. Представляете, уже 155 лет беспрерывно (сначала в мастерских, а потом на заводе) ремонтируются локомотивы", - не без гордости рассказывает Дмитрий Бобров, менеджер проектов ДЛРЗ.

Его коллега Ольгерт Гржибовский добавляет, что на заводе даже осталось несколько первоначальных строений. Но, в основном, цеха достраивались уже после Второй мировой войны.

На вопрос о численности работников предприятия Ольгерт отвечает: "В советский период, до 5 тысяч человек работало. Если говорить о новой истории, так сказать, то было когда-то и больше тысячи. На данный момент у нас где-то 650 человек".

"Шесть основных цехов: электромашинный, электроаппаратный, дизельный, тепловозный, колесно-тележечный и покраска. Идем сейчас в колесный", - начинает он "экскурсию" по заводу.

Колеса, буксы, бандажи

В колесном цеху ремонтируются локомотивные колесные пары, вагонные и колесные пары электроподвижного состава. Кроме того, колпары подразделяются на те, которые будут установлены на отремонтированные на ДЛРЗ локомотивы, и линейные - их ремонтируют для сторонних заказчиков. Что касается конкретно локомотивов, то здесь готовят колеса для всех тепловозов, которые есть в работе: ТЭ10, М62, 2ТЭ116, ТЭМ2, ТЭМ18, ЧМЭ3.

В цехе ремонтируют колесные пары для локомотивов и вагонов

"Колеса заходят к нам после мойки. Слесаря разбирают их, затем делается черновой замер. Производится дефектоскопия на предмет наличия трещин, изломов и т.д. Выполняются геометрические замеры на предмет соответствия чертежным размерам. Если все хорошо, то колесо уходит на переборку шестерни, дальше отдаю его на вырезку - срезаем бандажи, притачиваем новые, одеваем на горячую. Как только бандажи остывают, ставим колесную пару точить.

Мастер колесно-тележечного цеха Игорь

Если же видим какие-то браки, то отправляем колеса на пресс. Тот пресс у меня распрессовочный, этот - запрессовочный. И одна из завершающих стадий - точим колеса по кругу катания. То есть под любой профиль - российский, украинский, латвийский, немецкий, венгерский…

Подготовка колес к точению

Дальше ультразвук, магнитная дефектоскопия. И потом колесо отдают на сборку. На сборке слесаря готовят буксы, и когда колесо принято ОТК, сдаем его, приемщик ставит клейма. И тогда уже одеваем подшипники, буксы и, если это линейное колесо, передаем в нашем цеху в малярку, а если это под локомотив, то отдаю колесо в тепловозный цех", - вкратце описывает процесс ремонта колесных пар Игорь, мастер колесного цеха.

Готовые колесные пары

Колесные блоки, предназначенные для тепловозного цеха, далее обкатываются и собираются непосредственно в тележку. Это уже финальная часть колесно-тележечного производства.

В среднем за неделю через цех проходят порядка 30 колесных пар линейной продукции, а также колпары для 2-3 секций локомотивов. В целом сейчас мощности предприятия позволяют выпускать до 12 секций локомотивов в месяц, следовательно - это 24 тележки ежемесячно.

Где ремонтируют двигатели и причем тут абрикосовые косточки

В дизельном цеху работают более 80 человек. Трудятся в две смены. За год здесь выполняют ремонт порядка 60 двигателей.

"Помимо двигателей, если говорить о линейной продукции, мы делаем топливное отделение (насосы, форсунки), регуляторы числа оборотов, турбины, и блоки - это основное. Выполняем расточку блоков, шлифовку коленчатых валов", - поясняет руководитель дизельного производства Сергей Скурьят.

- Наш большой плюс в том, что, в принципе, в странах Балтии и Беларуси мы монополисты. Из Польши сейчас постоянно поступают заказы.

- А из Украины?

- Для Украины мы линейные дизеля тоже делали. Ну а сейчас вот для украинских тепловозов двигатели ремонтируем.

Сергей проводит по цеху и весьма обстоятельно рассказывает об имеющемся оборудовании и рабочих позициях: четырех стендах для обкатки дизелей, стенде обкатки водяных насосов, стенде проверки выброса масла, бригаде по ремонту агрегатов, топливном отделении.

"Вот, например, стенд обкатки топливных насосов. Сделана имитация тепловоза. Раньше был напольный стенд, можно сказать. Сейчас это имитация локомотива, чтобы забор топливной помпой осуществлялся, как у тепловоза. Это наша разработка", - рассказывает руководитель дизельного производства, демонстрируя заводское ноу-хау.

Стенд - имитатор тепловоза

"Самое дорогостоящее в дизеле - это коленчатые валы. У нас три шлифовальных станочка. Работа крайне точная и ответственная. Также занимаемся восстановлением валов - это напыление шейки при необходимости. Напыляем шейки в Словакии, шлифуем их у себя. Таких валов уже сделали 10 штук, клиентам отдали. Вот наш основной шлифовальный станок, электронный. Шлифуем все серии валов, даже шлифовали два корабельных вала на Эстонию", - продолжает свое повествование Сергей.

В завершение он демонстрирует еще одну установку.

- Наша разработка - установка очистки косточковой крошкой. Закупаем мы эту крошку в Украине. Она очищает крышки цилиндров, ротора турбокомпрессоров, запчасти выхлопных коллекторов…

- А из чего косточки?

- Черешня, абрикос. Что-то такое.

- Косточка используется, потому что она не повреждает металл?

- Конечно. Есть еще дробеструйка, но это опасно. Это для более грубых деталей. Конечно, я этим не пользуюсь. Вот крышки цилиндров стоят ровненько, аккуратненько. И чем можно похвастаться, завод эти крышки сам делает из немецкого литья. Качество просто улетное.

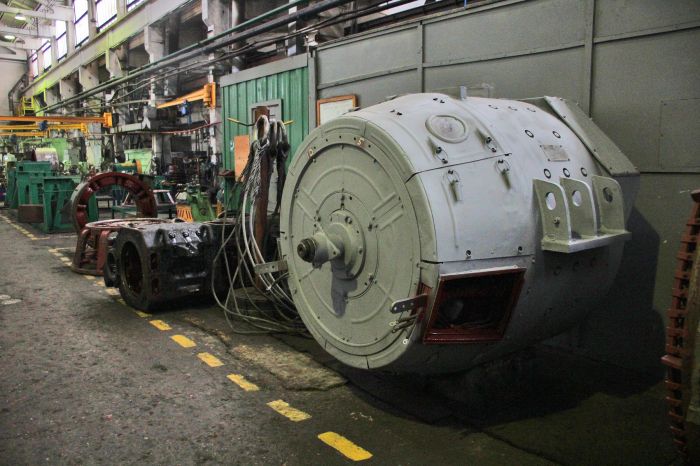

Переходим в следующий цех. "Здесь ремонтируются тяговые двигатели и главные генераторы. Генераторы разбираются, проходят через мойку и уже по частям поступают сюда. Начинается с тяговых остовов. Их устанавливают на позицию, замеряют, проверяют на наличие трещин, при необходимости шапки наплавляются и потом на станках растачиваются.

Рядом ремонт подшипниковых щитов. Они наплавляются, в случае необходимости, растачиваются. А здесь позиция сборки. По правой стороне тяговых электродвигателей, по левой - генераторов. Дальше - якорный участок. Здесь выполняется ремонт якорей, коллекторов. На следующей позиции магнитная система собирается с якорем.

Это основной стенд. Катаются тяговые электродвигатели в паре. Все генераторы, которые у нас идут к тепловозам, все катаются на одном стенде. Дальше - секционный участок. Здесь изготавливается обмотка для якорей. Для всего того, что мы ремонтируем, обмотку делаем сами", - рассказывает в общих чертах Ольгерт Гржибовский, проводя по всем уголкам цеха.

Обращает на себя внимание конструкция из двух больших емкостей. На вопрос о том, что это такое, Ольгерт отвечает: "Это вакуумно-пропиточный комплекс. Немецкий. Купили мы его и установили в 2014-2015 гг. Он состоит из бака хранения, в котором хранится компаунд, и непосредственно из рабочего бака, где происходит процесс пропитки. Комплекс управляется с компьютера из операторской".

Вакуумно-пропиточный комплекс

Спецы из Украины

"Сердце" ДЛРЗ, по крайней мере, в понимании стороннего наблюдателя, это цех, где производится непосредственно ремонт тепловозов. Здесь знакомимся с руководителем тепловозного производства Евгением Костенко. Узнаем, что мы земляки из Украины.

- Вы откуда именно из Украины? - спрашивает Евгений.

- Из Киева.

- Потому что я тоже с Украины, из Луганска.

- На "Лугансктепловозе" раньше работали?

- Да.

- И давно сюда перебрались?

- В 2019 году.

- А много вообще здесь людей из Украины работает?

- Довольно много. Это и технический отдел - конструктора-технологи из Запорожья, Кременчуга, Луганска. Также и рабочие есть - из Днепра, Кривого Рога. Довольно много. Пара десятков будет.

Евгений Костенко

Руководитель тепловозного производства рассказывает, что сейчас в работе на разных стадиях находятся 23 секции локомотивов: "Вот смотрите, что у нас сейчас в работе… ТЭМ7, маневрово-вывозной тепловоз.

Вот "десятка" проходит глубокую модернизацию с ремоторизацией - сюда бельгийский дизель установлен. То есть полностью весь тепловоз модернизирован. Это для "Метинвеста". Там для Азербайджана ЧМЭ3 маневровый. И ТЭМ2 для них делали, и маневровые ЧМЭ3 и "десятки" в прошлом году - 9 секций.

Вон для Польши стоит ТЭМ2, который будет модернизирован под их тормозную систему. Для Польши мы и раньше делали модернизации. Например, М62 три секции ушло - меняли дизеля (ставили более экономичные) и также тормозную систему".

Услышав название украинской компании, прошу чуть подробнее рассказать о модернизации для "Метинвеста".

"Смысл в чем? Бельгийский двигатель, он влечет за собой все остальные системы - водяную, масляную, топливную меняем. Меняется камера охлаждения. То есть - практически все. С дизелем АВС будет сделано 4 секции. Две вот уже на выходе, к двум следующим будем приступать с Нового года. Сложная глубокая модернизация, - поясняет Костенко. - Это дороже, чем капремонт, но в дальнейшем даст удешевление на обслуживании. Также улучшается экологичность. Для этого все и делается - меньше выбросов в атмосферу, меньше потребления масла, топлива и т.д.".

- Сколько по времени в среднем локомотив находится в ремонте?

- По договору - 90 дней. Мы стараемся выдерживать эти сроки.

Последний из основных цехов, непосредственно связанных с ремонтом локомотивов, - покрасочный. Покраска локомотива занимает несколько дней, поскольку состоит из нескольких этапов - подготовки, шлифовки, шпаклевки, грунтовки.

Тепловоз в покрасочной камере

Потом это все должно высохнуть. Затем происходит непосредственно чистовая покраска. Кузов локомотива красится в несколько этапов: основной слой, затем полоски и надписи, в зависимости от ливреи заказчика.

Локомотивы после покраски

Покраска производится в специальных камерах, которых на заводе две.

Когда отремонтированный и свежеокрашенный локомотив готов к передаче заказчику, при необходимости, может быть проведена его обкатка на путях общего пользования.

"Если локомотиву необходимы испытания на путях общего пользования, то завод запрашивается на Латвийскую железную дорогу, и мы выезжаем на 50 км. Есть два направления, куда обкатаны наши машинисты. По этим двум направлениям мы и имеем право выезжать", - объясняет Владимир Кирсанов, директор по сервисному обслуживанию АО "ДЛРЗ". С ним дальше говорим о модели работы завода.

Концепция ДЛРЗ

- Мы хотим, чтобы наши локомотивы работали как можно дольше и отношения с клиентами развивались. В этой связи у нас открылась компания "ДЛРЗ Украина", параллельно делаем сервис в Польше, Венгрии, в Германию иногда выезжаем. У нас есть подписанные венгерские контракты, и мы на этом поприще развиваемся.

Бывает, что клиент, помимо наших машин, которыми он оперирует, просит, чтобы мы взяли на обслуживание и его локомотив, не входящий в контракт. Мы это тоже делаем. И тогда бывает, что возникают ситуации, требующие очень креативного подхода. Последний такой случай был в Венгрии на прошлой неделе: клиенту внезапно потребовалось устранить проблему на другом тепловозе, который наш завод не делал. Это все происходило на удалении от основного депо. Поэтому мы использовали автокран - снимали капот, дергали комплекты. Клиент доволен, машина ушла и не пришлось ее двигать туда-обратно.

- По DB вам сертификат продлили. Будете обслуживать локомотивы, которые ранее модернизировали для них?

- С DB, скажем так, мы в диалоге по поводу сервиса. Это государственная компания, и там сложнее организовать процесс.

- Какие еще рынки обслуживаете?

- В Латвии у нас две компании, которые мы обслуживаем. Это BTS (Baltijas Tranzīta Serviss) и Baltijas Ekspresis. Каждая из них владеет примерно 10 локомотивами - по 20 секций у каждой. Все свои собственные локомотивы они отдали на обслуживание ДЛРЗ.

- Модель работы в Украине, Венгрии, Польше в плане сервиса у вас одинаковая?

- Это жизненный цикл локомотива - то, что исповедует сейчас руководство ДЛРЗ. Клиент пришел к нам, начал сотрудничать - мы делаем капитальный ремонт, продолжаем сервис до среднего ремонта, до капитального. Мы ведем весь жизненный цикл локомотива. Это наша концепция.

Читайте также Латвийский евроремонт: Как модернизируют тепловозы в Даугавпилсе